- Home

- 「物流波動」は仕方ない?~いや…山崩しの工夫は、ある!~

「物流波動」は仕方ない?~いや…山崩しの工夫は、ある!~

物流ジャーナリスト・キクタの連載コラム<あるある! 物流カン違い>物流分野に漂う22の勘違いを正す!

(2025.6.15)

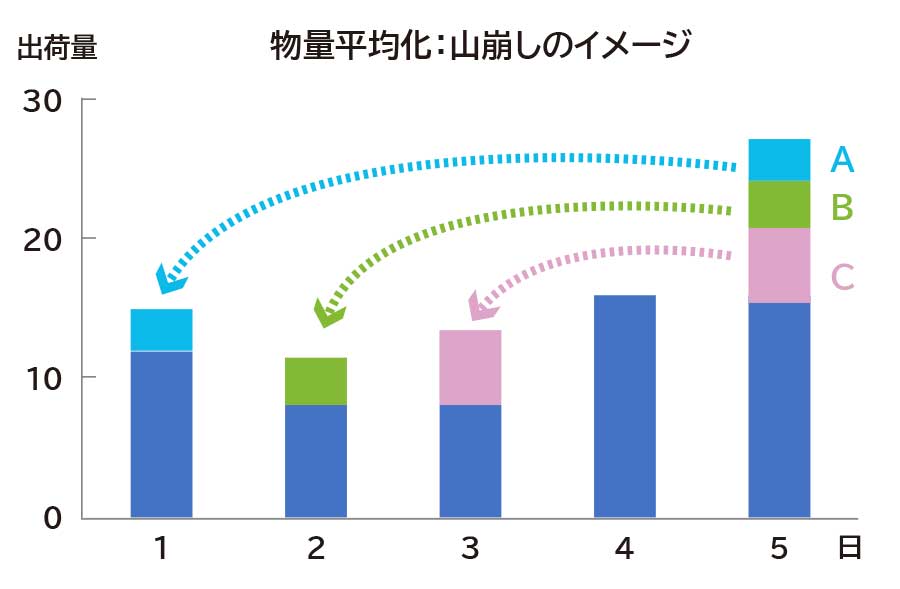

物流効率化の最大の敵は、「物流(物量)の波動・変動」と「物流(モノと情報とプロセス)の非標準化」だと、私は思う(だよね?)。逆に言えば、物流効率化・最適化への最大の武器は、「物量の平準化」と「物流の標準化」なのである。今回はそのうち、「波動」を俎上に載せたい。

荷主でも物流でも多くの皆さんは、運ぶ物量の波動が起こるのは「市場変化のせいなんだから、季節や天気と同じで、仕方ないさ」とか諦めておられないだろうか? それが実は「あるあるカン違い」だったりしたら、朗報になるはずだ。

「…んなこと言ったって……ウチは運送屋だから、荷主や元請に頼まれた貨物を運ぶだけ。自分で物量をコントロールなんて、できないよ~」

……受動的立場を自認する物流業界の皆さんからは、こんな声が上がってくるかも知れない。まあ、平準化努力をすべきなのは基本、荷物を出したり発注したりする発・着の荷主であって、一面的にはその通りでもある。けれど、以下に紹介する「平準化/変動の山崩し作戦①~③」を学べば、物流側から荷主・元請に提案し、一緒に協働して、能動的に改善できる可能性だってなくはないはずだ。しばらくお付き合い頂いて損はないと思う。

◆山崩し作戦①計画的に前倒し納品で平準化

これは大手食品メーカーK社の物流リーダーから聞いた対策実施例である。当時、顧客の卸・小売からの発注には繁閑で大きな波動があり、物流コストを負担する発荷主としての悩みには深いものがあった。仕組みは発注点を切ったら補う「補充発注方式」にしており、繁忙期前には発注設定を上げることになっていた。ところが近年の物流ひっ迫で、大きな変動の山にはリソース不足で対処できなくなる可能性が見えてきたのだ。

そこでリーダーは意を決し、まず社内営業部門と策を練り、顧客に提案してくれるよう説得。生産部門と物流子会社とも連携をとった上で、顧客との折衝を開始した。かなり難儀したらしいのだが、最終的には「予想される繁忙期の山を崩し、前倒して数日に分けて通常分に付加し納品。生産部門もこれに対応し、計画的に前倒し生産」という解に辿り着き、手探りのアナログ手法ながら平準化が進み、危機を回避できたという。「発荷主・物流・着荷主」の3者連携、さらに社内でも「営業・生産・物流」の連携と、ダブル3者連携で初めて実現できたことである。

◆山崩し作戦②休日配送で平準化

次は大手日用雑貨品メーカーS社の物流リーダーから聞いた対策例だ。同社は多くのメーカーと同じく土日祝日・盆暮れ正月は休日にしていて、物流会社に委ねる輸配送もこの日程に合わせて実施していた。このリーダーはさばけていて、「(季節波動などは別として)そもそもメーカーがたくさん休むから、休みの前後にその分の物量が上乗せされて、波動ができる。実は、自分で自分を苦しめてるんだよね……」と現実を直視していた。彼は納品量の年間実績グラフを見せてくれたのだが、一目瞭然で、繁忙期になる長期休暇の直前にとりわけ大変な山ができていた。

だが、前例と同じく近年の物流ひっ迫で、達観しているだけでは済まなくなってきた。だからと言って、急に人をシフトで回して会社として営業日を増やす、休日出勤させる、などという全社ごとの改革も難しい。

そこでこのリーダーは考えた。某大手卸の地方拠点向け納品を対象に、まず年末の超繁忙期に1日、休日配送ができないか、と検討したのだ。当メーカーでは年末最後の2日間の納品量は平時の数割増しで、このままでは最終営業日には車両数確保が困難になる危険さえあった。当然、他社の納品も集中する日なので、客先倉庫では今や超課題になっている「荷待ち時間」と、大量の荷下ろし・検品の「荷役等時間」で毎年、数時間が加わる大変な状態だったらしい。

リーダーは物流会社に協力を要請し、ドライバーと車両を確保。メーカーはとうに休みに入っている大みそかの12/31に、休日お試し配送を実施することにした。卸・小売は書き入れ時に悠長に休みなど取っていないから、もちろん受け入れは可能である。結果として、31日に繰り延べ納品したことで2日間の山を適度に崩し、他社も動いていないこの日は「ガラガラの倉庫に短時間で荷下ろしできた」ということである。立派な成果であり、物流側から提案することも可能な案に思えるが、どうだろうか。

◆山崩し作戦③特売からEDLPへ転じ平準化

さて最後は、小売企業のチャレンジ構想である。これを私に話してくれたのは、関西に本拠地を構えるスーパーマーケットチェーンH社の物流リーダーである。「え? 小売企業が平準化のことまで考えてくれてるの?」と思われる向きもあるだろうか。

筆者は担当するある連載企画で最近、連続して何社もの小売業の物流リーダーや社長にインタビューしてきた。もちろん物流改革に真剣な企業ばかり取り上げたからではあるが、かつてはメーカーや卸企業から「物流改革はしたいけど、小売が聞いてくれないから、ダメなんだよ…」と意気消沈する発荷主も多かったのに比べ、これらの皆さんは驚くほど開明的で驚いた。さすがに「物流2024年問題」の打ち出しと新・物流2法の議論が進む中で小売側にも危機感が到達したらしく、スーパーマーケットなど小売業の中で「物流研究会」が相次いで立ち上がっている。一連の取材で卸・メーカーと連動しての物流改革に本気で取り組む小売企業が増えてきたのを知られたのは、それを世に訴え続けている物流ジャーナリストとして大変に嬉しいことだった。

さてH社のケースである。同社トップは「サプライチェーンの全体最適に、小売としても真剣に向き合わねばならない」と考える進歩的考えの持ち主。メーカーが望んでやまなかった「リードタイム(LT)延長」要求に対し、多くの卸・小売が「翌日納品から翌々日納品へ」と「LT2」にやっとこさ対応を進める中、「LT3=翌々翌日納品」を断行し、周囲を驚かせている。

その同社が進める物流改革メニューは豊富で、「LT3改革」と同時並行で「SKUの削減」も鋭意進行中。「豊富な品ぞろえ」は確かに小売りにとって大事な顧客サービスではあるが、顧客体験をさほど損ねない範囲で扱い商品数を絞り込めば、店頭での品切れ削減、在庫や管理手数の削減など、明らかな物流効率化効果が期待できる。

だがこの物流リーダーは、話してくれた。いわく、実は日本のスーパーの慣例である「特売」が、物流波動を作る一大要因になっている。リードタイム延長とSKU削減だけでなく、この本丸に切り込まなければ物流改革は完成しないと思う。今後は何とか、EDLP(Everyday Low Price、商品・サービスを日時や店舗を問わず=特売ではなく、いつでも低価格で提供する販売戦略)に振っていきたい……。

周知の通り米ウォルマートの成功で知られるようになったEDLPだが、日本のスーパーほか小売各社でもこの戦略に倣い、地力を強めた例がいくつかある。この、もう1つの波動要因である「特売」からの卒業は、簡単なことではないと思うが、今回の物流危機をそんな抜本的チャレンジ遂行の千歳一遇のチャンスに転換し、前進してほしいものだ。

* * *

以上、3つの具体例で「物流効率化の大敵・物量波動の山崩し作戦」をご紹介した。皆さんが運輸・倉庫・3PLの物流企業であったとしても、こうした事例で知識を蓄え、荷主にバリバリと協働提案を投げかけ、ドライバーや現場作業者の労務環境改善、ひいては物流危機脱却の主役(脇役でもいいよね)を演じてもらいたいと、筆者は願っている。

(つづく)

【Androidでドライバーの業務管理をDX化】

オカベマーキングシステムではドライバーの業務管理を円滑にする

業務用スマートフォン・タブレットなどのAndroidデバイスを販売しています。